13203730860(微信同号)

13203730860(微信同号)

联系人:侯经理

手 机:13203730860(微信同号)

电 话:400-653-6366

邮 箱:1574390615@qq.com

地 址:上海市浦东新区叠桥路456弄162号

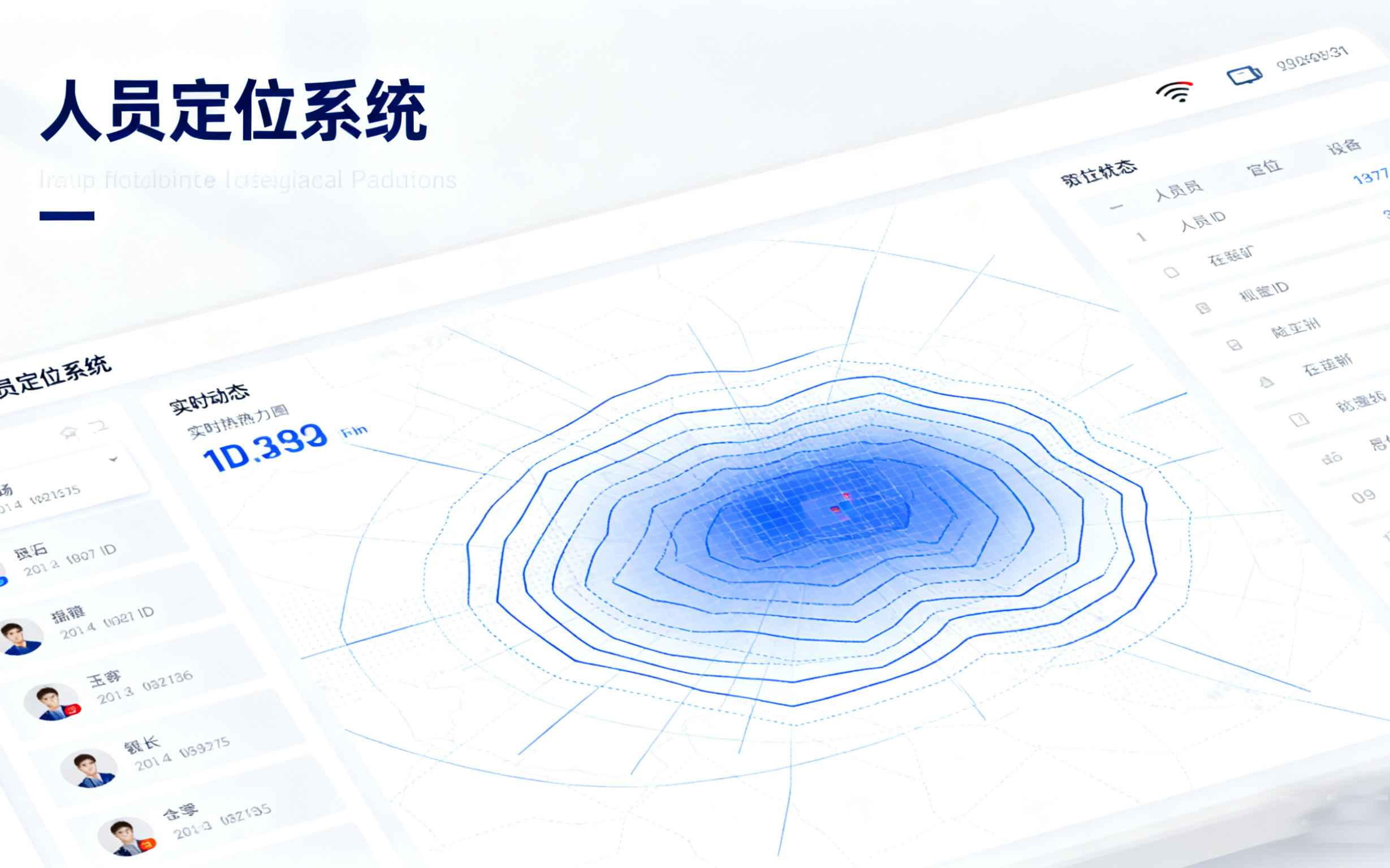

在矿场复杂高危的作业环境中,厘米级定位与AI预警构成的“智慧双核”正通过技术深度融合打破传统安全管控的局限性,推动矿场安全管理从被动响应转向主动防御,重构“人-机-环”协同的底层逻辑。以下从技术原理、功能实现、应用场景三个维度展开系统性分析:

UWB核心定位技术

采用超宽带(UWB)脉冲信号,通过基站与定位标签间的飞行时间差(TDOA)计算距离,结合多基站三角定位算法,实现10-30厘米级精度。例如,在井下巷道中,基站按50米间隔部署于交叉点与弯道,形成蜂窝状覆盖网络,即使人员处于采掘工作面、支护密集区等复杂环境,系统仍能通过动态路径补偿算法精准捕捉三维空间中的动态轨迹。某露天矿场测试数据显示,UWB定位在200米深度巷道内的水平误差小于15厘米,垂直误差小于25厘米。

抗干扰设计:NLOS算法突破矿井信号壁垒

针对矿井中金属设备密集、巷道狭长导致的信号多径反射问题,系统集成非视距(NLOS)抗干扰算法,通过分析信号强度衰减、到达时间差等特征参数,自动识别并修正多径误差。实验表明,在模拟塌方场景中,该算法将定位误差从传统方案的1.2米降至0.4米以内,误报率降低73%。例如,内蒙古某煤矿在运输巷道部署NLOS优化系统后,因信号遮挡导致的定位漂移事件减少90%。

双模融合架构:精度与覆盖的平衡之道

在瓦斯聚集区、爆破作业面等高风险区域,采用UWB密集部署保障0.3米级精度;在长距离运输巷道、露天矿区等低风险区域,通过LoRa低功耗广域网实现全域覆盖,形成“核心区高精度+外围区广覆盖”的分级定位体系。某金矿应用案例显示,双模架构使基站部署成本降低40%,同时确保井下20公里巷道无定位盲区。

危险区域动态管控

系统支持电子围栏的灵活划定,当矿工进入塌方预警区、瓦斯超限区等高风险区域时,定位标签立即触发声光报警,并通过5G网络联动广播系统强制撤离。2023年山西某煤矿透水事故中,系统在洪水涌入巷道前12分钟发出预警,引导35名矿工通过最优路径撤离,救援时间较传统方案缩短82%,避免重大人员伤亡。

行为溯源与隐患预判

历史轨迹回放功能可还原人员活动路线,结合时间戳、区域停留时长等数据,构建行为模式图谱。某铁矿通过分析发现,采掘面作业人员每日有2.3小时处于顶板松动区,进一步排查确认该区域支护强度不足,及时加固后顶板坍塌事故率下降65%。此外,系统可识别违规操作行为,如未佩戴安全帽、擅自进入禁区等,自动生成整改工单并推送至安全管理部门。

应急救援精准调度

事故发生时,系统通过热力图实时显示被困人员分布,结合三维矿图规划最优救援路径。2022年贵州某煤矿火灾中,救援队依据系统提供的被困人员坐标,在浓烟环境中精准定位12名矿工,救援效率提升3倍。

厘米级定位与AI预警的协同,实现了从空间感知到风险预判的跨越。例如,系统可融合定位数据与环境传感器信息,当瓦斯浓度超限且人员未撤离时,自动锁定区域并呼叫最近救援人员;通过机器学习分析人员聚集密度,在爆破作业前10分钟预警违规滞留行为。某铜矿应用显示,技术融合使安全管控响应时间从分钟级压缩至秒级,年均可避免经济损失超2000万元。

厘米级定位技术通过UWB创新、抗干扰优化与双模融合,构建了矿场空间感知的“数字神经末梢”,而其与AI预警的深度耦合,则推动了安全管理向智能化、预防化转型。未来,随着5G+数字孪生技术的融合,这一系统将进一步延伸至设备健康管理、生产调度优化等领域,成为矿场智能化转型的核心基础设施。

你觉得这篇文章怎么样?

Copyright © 2002-202X 上海飞远光电信息技术有限公司 版权所有 备案号:沪ICP备19033256号-1