工厂人员定位系统与解决方案:技术融合驱动下的安全生产智能化转型

一、系统核心价值:从被动管理到主动防控

工厂人员定位系统通过集成UWB、蓝牙、GPS/北斗RTK等多模定位技术,结合物联网与大数据分析,构建起覆盖“人、物、环、管”的立体化安全管控体系。其核心价值体现在:

- 风险预控能力提升

- 电子围栏:在危险区域(如化工反应釜、高压电房)设置虚拟边界,无权限人员闯入立即触发声光报警,系统同步推送信息至管理人员。例如,东北某石化厂通过北斗+蓝牙融合定位系统,实现6000余名员工在7平方公里厂区内的精准管控,危险区域误入事件减少90%。

- 行为异常监测:系统可设定滞留超时、静止不动等规则,当人员行为偏离预设模式时自动报警。某隧道工程中,系统通过分析人员移动速度与定位信号强度,成功预警3起因缺氧导致的昏迷事故。

- 应急响应效率优化

- 一键求救:员工佩戴的定位卡集成SOS功能,按下按钮后系统立即锁定位置并调取周边摄像头,救援响应时间从传统模式的15分钟缩短至3分钟内。

- 轨迹回溯:事故发生后,系统可快速还原人员行动路径,为救援决策提供数据支持。某煤矿透水事故中,通过UWB定位系统精准定位被困人员位置,救援效率提升60%。

- 管理成本降低

二、技术架构:多模融合定位成主流

当前工厂定位系统呈现“技术融合、场景适配”的发展趋势,主流方案包括:

- UWB+蓝牙融合定位

- 适用场景:室内外高精度需求(如化工装置区、地下管廊)

- 优势:UWB提供厘米级定位精度,蓝牙信标补充遮挡区域信号,单基站覆盖半径达600米。某半导体工厂采用此方案后,定位误差从米级降至0.3米,物料搬运效率提升30%。

- GPS/北斗RTK+4G/5G定位

- 适用场景:大型露天厂区(如钢铁厂、物流园区)

- 优势:RTK技术实现亚米级精度,4G/5G传输数据无需额外布线。某港口应用后,集装箱调度准确率提升至99.9%,年减少运输成本超千万元。

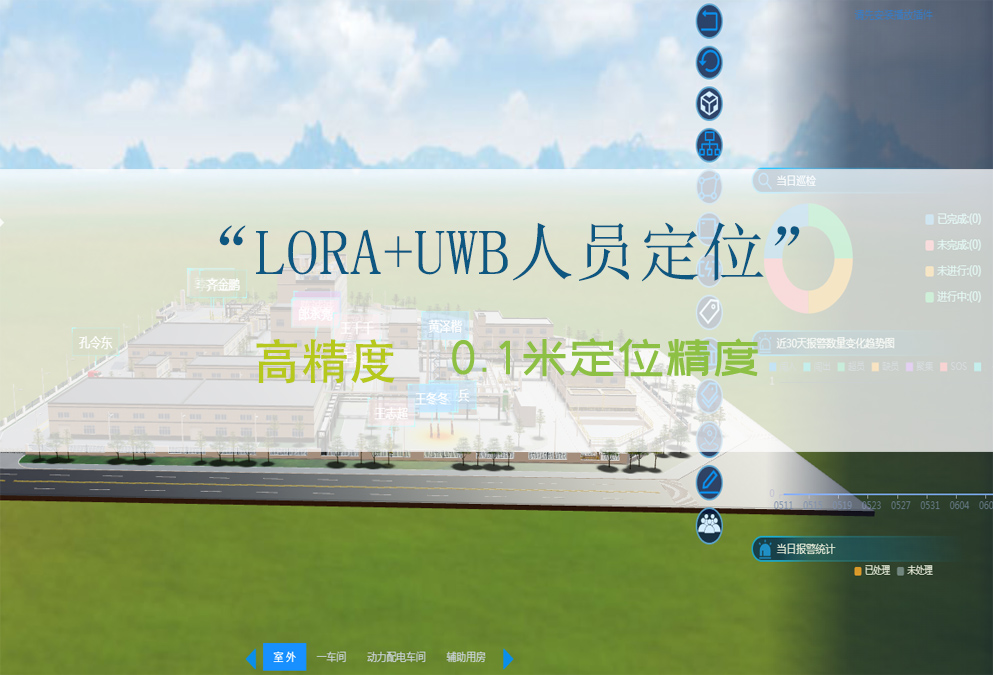

- LoRa+惯性导航定位

三、典型应用场景与解决方案

- 化工行业:防爆与高精度并重

- 痛点:易燃易爆环境对设备防爆等级要求极高,传统定位技术易引发安全隐患。

- 解决方案:采用防爆型UWB定位基站与本安型定位卡,结合电子围栏与气体浓度监测数据联动。某化工园区应用后,未授权区域进入事件减少85%,应急疏散时间缩短40%。

- 制造业:人效提升与精益管理

- 痛点:多工种协同效率低,在制品周转时间长。

- 解决方案:通过定位数据优化产线布局,结合电子作业票实现工序衔接可视化。某汽车零部件厂应用后,在制品库存降低35%,订单交付周期缩短20%。

- 物流仓储:资产追踪与流程优化

- 痛点:货物错发、漏发频发,盘点效率低下。

- 解决方案:为托盘、叉车加装定位标签,实时监控货物位置与移动轨迹。某电商仓库应用后,发货准确率提升至99.95%,盘点时间从8小时缩短至1小时。

四、选型关键指标

- 定位精度

- 普通厂区:米级精度可满足需求

- 高风险区域:需厘米级精度(如UWB技术)

- 系统容量

- 支持同时在线标签数量:大型工厂建议选择支持5万+标签的系统

- 防爆等级

- 扩展性

五、未来趋势:AI赋能与生态整合

- 预测性安全管控

- 通过机器学习分析人员行为模式,提前预警违规操作风险。例如,系统可识别“未佩戴安全帽进入施工区”等异常行为并自动干预。

- 数字孪生融合

- 定位数据与3D厂区模型结合,实现“虚实同步”管理。管理人员可在数字孪生平台模拟应急演练,优化疏散路线。

- 碳中和目标下的能效优化

- 通过定位数据分析人员活动热点,优化照明、空调等设备运行策略。某电子厂应用后,年节约用电量超200万度。